| 創業のビジネス 「グラスライニング」の歴史を学ぼう |

|

| 事務局長 仲 村 智 博 |

|

は じ め に |

| 本日は、休日にもかかわらず、また公私ともにお忙しい中、集まって頂きありがとうございます。 私たちのユニオンでは、事業所を越えた同世代の集まる場として、「ユニオン・オープンハウス」と名付けたセミナーを1999年から開催しています。 このセミナーは、参加することにより「ためになる・元気になる・友だちができる」の三つの合言葉の下に、社内外の講師を招きながら開催してることは、みなさんも良くご承知のことと思います。 今回の「プロジェクト播磨」は、当社の中で、唯一の工場を持つ部門であるプロセス機器事業部で働く私たちが、自分たちの「もの作り」ということについて、その歴史や価値を考えてみることを目的に、現業部門の若手有志により結成したプロジェクトです。毎日の自分たちの業務から生み出される製品達が、社会のどんな分野で活躍しているのか。またそのルーツや将来展望はどうなのか。こんなことをみんなで勉強していきたいと考えています。本日は、その第1回目として、「創業のビジネス『グラスライニング』の歴史を学ぼう」と題して、私たちの働く場である会社の歴史をひもときながらグラスライニングのルーツをたどってみたいと思います。 なお、本日の発表にあたっては、OBなどの先輩からお話を伺うとともに、神戸製鋼所および神鋼フアウドラー、神鋼パンテツクの社史を教材に勉強しました。ご紹介するエピソードのいくつかは貴重な過去の事実として引用させて頂きます。またレジメに掲載の写真類についても貴重な歴史資料として転載させて頂きました。 |

当社のルーツ「神戸製鋼所」の歴史… |

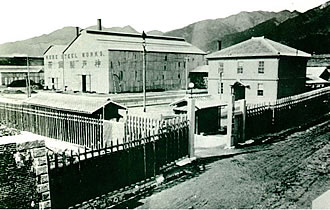

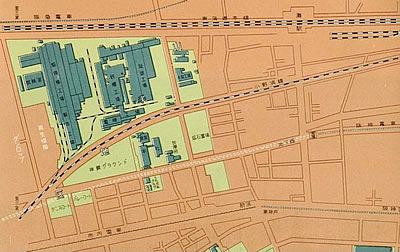

| 一昨年の10月、神戸製鋼所環境部門と神鋼パンテツクとの事業統合により、株式会社神鋼環境ソリューションが誕生しました。神鋼パンテツクが会社そのものの母体となっていますが、そのルーツをたどると神鋼フアウドラーとなり、神戸製鋼所琺瑯部にたどり着くことはみなさんもご承知のことと思います。 今年は、その神戸製鋼所創立100周年の年であります。まずは神戸製鋼の歴史について少しご紹介させて頂くことにします。 神戸製鋼が誕生した明治時代の末期は、日露戦争も終わり日本が近代化に向けて、なだれ込んでいった時代でありました。 神戸製鋼所の母体となった鈴木商店は、明治末期から大正時代にかけて、世界的な規模で活躍した日本の大商社のひとつでありました。投機などで得た資本をもって、様々な大事業をやり、各会社が鈴木商店の傘下となり、企業集団を形成していったのです。 この鈴木商店は、もともとは神戸で砂糖などを扱う小さな商店にすぎなかったのですが、鈴木商店の当主である鈴木よねと番頭である金子直吉の手腕により、拡大していったのです。 1905年(明治38年)に、鈴木商店は小さな製鋼所であった小林製鋼所を買収し、神戸製鋼所と名付けました。これが神戸製鋼所100年の歴史の始まりです。 創業時の本社と工場は、レジメに写真を載せていますが、現在の神鋼環境ソリューション本社が建っている場所でした。今はもう神戸市の工業高校になってしまいましたが、1992年まで操業していた神鋼パンテツク神戸工場には、その歴史を垣間見ることの出来る建造物がたくさん残っていたそうです。 その後、創業地である本社工場山手地区の敷地も事業の拡大により手狭となり、1919年(大正8年)には、脇浜海岸部の埋め立てを完成させ神鋼海岸工場として新工場を稼働させました。 |

設立当時の工場配置図。 現在の中央区と灘区の境界(図右側の線)が、 神戸市と武庫郡の境界となっていた |

現在の神鋼環境ソリューション本社南側、工業高校正門あたりから 見た1911年(明治44年)頃の神戸製鋼所本社 |

100周年を記念して当社西側に設置された記念碑(9月1日神戸新聞夕刊より) |

戦後の復興に向けたほうろう製品の |

| 時代も昭和に変わり、動乱の時代へと突入していきました。太平洋戦争が始まるとともに、すべての製造業は軍需産業へと一変し、神戸製鋼も各部門が軍需製品の工場となってしまいました。 やがて迎えた終戦により、戦後の復興に向けた再建が始まりました。ここでいよいよグラスライニングのルーツが芽生えることになります。 神戸製鋼所琺瑯部の創業は、終戦直後の1946年(昭和21年)10月でありました。当時はまだ世の中がどうなるかはっきりとは見えず、各業界ともようやく戦後からの復興への道を歩み始め、戦争で被災にあった工場の復旧など建設も始めたばかりで、働く国民は、日本国再建のために、苦しみに耐えて復旧活動を開始したものでありました。もちろん、戦争中の空襲により、主要都市は焼け野原となり、色んなものが破壊されて、工場も家庭も復興しなければならない状態でした。鉄製品はことごとく軍隊に資材として差し出していたことから、食糧品、衣料品はもとより、家庭用品のなべ、かまから洗面器に至るまで、あらゆるものが不足した状態にありました。神戸製鋼所も工場内の鉄板の残材を利用して、家庭用品を生産する計画を立て、ほうろう鉄器の製造を始めることになりました。これにより本格的にほうろう製品の研究が始まったのです。少し聴いた話ですが、ほんとうにテストピースにする残材すら入手が困難で、使用しない鉄製のヘルメットを破壊し、その残材を使ってほうろうに関するテストを行っていたそうです。また、当時の神戸製鋼所にはほうろうに関する書類や参考書など1冊もなく、関係者はほうろうに関する資料などを探すことから始めました。昼も夜も寝るまもなく、苦労を重ねて研究開発に取り組んだそうです。あり合わせの実験器具などを駆使してガラスの研究などが行われ、ガラスの準備もようやく整い、1947年(昭和22年)の2月に初のほうろう製の洗面器が出来上がりました。 |

ほうろう製の洗面器 |

ほうろう製のコーヒーポット |

「ブラック・キャット」の商品名で |

|

海外への輸出向けとして生産されたほうろう製家庭用品 |

幻の壁画「神鋼エナメロン」 |

| 1950年(昭和25年)5月には、ほうろう製建築用パネルの生産という新分野へ進出しました。この年、神戸市にある王子動物園の敷地で、神戸博覧会が開催されました。当時の有名な画家である小泉秀雄画伯の筆によるほうろう製の壁画を出品し、「神鋼エナメロン」と名付けられ多大な期待を集めました。しかし、後で詳しくお話ししますが、この頃すでに酒造用ほうろうタンクの受注が増加傾向であり、また神戸製鋼所は従来から大型機械を主体として生産を行ってきたという技術的伝統もあって、「神鋼エナメロン」は事業化されることにはなりませんでした。 一方、ほうろう鉄器の輸出も、国内物価が上昇し、また香港製などの安値攻勢に押され、収益は次第に低下したことから、1951年(昭和26年)以降、ほうろう鉄器の生産は全面的に中止されることになりました。 しかし、このほうろう鉄器の開発・生産を通じて培われた技術は、酒タンクの修理から製造、そして化工機の開発へと結び付き、当社の技術の発展へと繋がったのです。 もし、このときの経営者が、ほうろう製の壁画や、ほうろう製家庭用品をメインの商品として続ける決断をしていたら今の当社は全然違う会社になっていたかも知れませんね。 |

「灘五郷」酒造各社の |

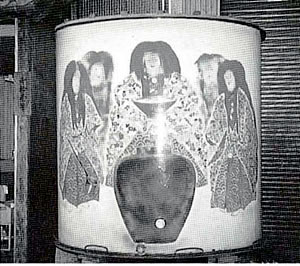

| 灘は日本一の酒どころとして有名です。灘五郷と呼ばれるように、酒蔵は今津郷・西宮郷・魚崎郷・御影郷・西郷と、阪神間の海岸線に沿って点在しています。 灘五郷の各酒造会社も戦争の被害により、相当なダメージを受けていました。木製の酒タンクは空襲で焼け、ほうろう製タンクは破損して、しかも材料不足のために新品のタンクの入手が非常に困難であったことから、日本一の酒造りを一日も早く本格的に再開したいと願っていた酒造各社にとってほうろうタンクの修理・再生への期待は切実なものがありました。 そのような中、地元の有力企業である神戸製鋼所がほうろう鉄器の製造を始めたことを知った酒造会社は「ほうろうタンクの修理をお願いしたい」との強い要望を寄せてきました。これに応えて神戸製鋼所は昭和23年2月、酒タンクの修理に取り組むようになりました。これがその後の大ブームとなるほうろう製酒タンクを製造していく始まりとなったのです。修理依頼のタンクが工場に殺到し、ほうろうの剥がしはハンマーで叩いて行うことから、工場周辺では一日中、ハンマーの音が響いていました。 その後、1949年(昭和24年)からは修理ばかりでなく、新品のタンクも製造するようになりました。これに対処するため工場を整備拡充し、同年12月にはさらに新たな焼成炉を建設しました。5000リッタークラスのタンクまで焼成できる炉であります。 当時は、焼成炉への挿入については、手押しの手動ローラー移動昇降式を使用し、手焚(てだき)式のマッフル炉であったため焼成炉操作には非常に苦労しました。この2号炉では装入装置なども自動式のものとなり、さらに1号炉も併せて自動式に改良されたため、製品の大型化への対処と同時に品質と生産性の大幅向上が実現することができました。 酒タンクは先ほどお話ししましたように、1949年(昭和24年)から修理に加えて新品の製造も開始しましたが、さまざまな技術的改良や「神鋼会」と名付けられた有力代理店が結集し、また毎年の酒造大会の会場で同時に行われた醸造用品展示会での、当時評判となった外面にカラフルな日本画を描いたタンクの宣伝効果などにより、先発他社をしのぐ販売実績を得るようになっていました。 |

外面に日本画が絵付けされた酒タンク |

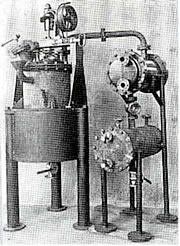

「薬品業界から反応器を受注」、 |

|

グラスライニング技術の確立に向けて |

| その後、薬品用、化学工業用の受注が増えるにつれて、機器の製造には設計技術上の問題や、耐食性、耐熱性に関する製造技術上の問題などが存在することが社内外より指摘されてきました。これらの問題を解決し、ほうろう機器の製造技術を確立して、大きな発展が見込まれる化学工業界の要望に応えるためには、早急に先進国の技術を導入する必要がありました。そこで、国内外の資料を調べ、学識経験者の意見をも聞き、様々な角度から調査した結果、米国フアウドラー社(The Pfaudler Company,Ltd:本社ニューヨーク州)が、当時世界のグラスライニング機器メーカーのなかで技術的にも実績的にも最も優れ、世界的に評価を受けていることが判りました。このような中、1951年(昭和26年)年夏頃、フアウドラー社に技術提携を打診しました。1952年(昭和27年)6月、フアウドラー社の幹部が来日し、神戸製鋼所をはじめ日本のほうろう業界を視察したのち帰国しました。フアウドラー社はその視察を踏まえ、他社から熱心な提携の申し込みがあったにもかかわらず、ほうろう製品については生産し始めてまだわずか数年という神戸製鋼所を提携の相手として選ぶことになりました。このことは、神戸製鋼所の50年近い伝統ある経営と技術を信頼したからであったと言われています。 |

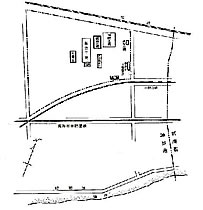

1954年(昭和29年)当時の神戸製鋼山手工場配置図 左が溶接棒工場で右が琺瑯工場 |

神戸製鋼所から分離独立し |

| いよいよ、私たちの前身である「神鋼フアウドラー」がその産声を上げることになります。今から51年前の1954年(昭和29年)3月11日、神戸製鋼所とフアウドラー社との共同出資により神鋼フアウドラー株式会社を設立することが決まりました。これは神戸製鋼所にとって、外交資本と合併契約を行った最初のことであります。当初、神戸製鋼所は技術提携を望んでいましたが、共同出資による合併会社の設立という形になったのは、フアウドラー社側が強く希望していたからでありました。技術提携では契約期限が切れると、ロイヤリティー収入(特許権)やテリトリー(所有権)の制限がなくなるうえに、将来、両社が競争関係になるおそれがあることや、日本での確かな拠点確保のためにも、新合併会社の設立を選んだのであります。5月27日、新会社の設立は神戸製鋼所株主総会で承認され、その後29日に新会社の創立総会が開かれ6月1日設立登記が完了しました。 グラスライニングの話からは少しそれることになりますが、当時、日本を代表する大企業であった神戸製鋼所をいったん退職し、新会社である「神鋼フアウドラー」に転籍することになった従業員179名は、日本一のグラスライニングメーカーを築いていくという大きな目標の一方で、小さなメーカーとしての将来への強い不安も感じていたそうです。そのため、当時の神戸製鋼労使により「新会社の労働諸条件は当面の間は神戸製鋼所と同一にする」という覚え書きが取り交わされ、こうした中、翌1955年(昭和30年)に神鋼労組と同じ運動を行う労働組合が結成されています。 |

「醸造タンクのトップメーカーとして躍進」 |

| 新会社設立後、アメリカ・フアウドラー社のグラスライニング技術を導入し、様々な開発・製品化を行い、醸造業界・化学工業界を中心に市場を広げました。ここで一番身近な話をしますが、当社の酒タンクは鉄のタンクに対し、呑口はステンレスであるのはよくご存じだと思いますが、その当時はもちろん呑口も鉄でありました。従来困難であった鉄とステンレスとの溶接部へのグラスライニングを、神戸製鋼所の溶接棒の利用と当社の技術により、初めて可能にしたものでありました。呑口にステンレスを使用することによって、もちろん錆の混入やネジ部の腐食が防止されるなどメリットは大きく、これは当社独自の製品であり、長年にわたって他社の追随を許さなかったのです。今でも酒タンクの呑口のグラスライニングは苦労をしていますけどね……。 次のヒット商品となったのは酒タンクの密封タンクです。それまでの醸造用のタンクは、上部が開放型のタンクが一般的で、蓋をするときは木製の蓋が用いられていました。ただし、木製の蓋は、重くて取り扱いが不便な上、衛生上の問題や味や品質に影響を与えるおそれもあり、そうした問題点を一挙に解決したのが、この密封タンクでありました。この新しい試みには、当初、拒否反応を示した酒造メーカーもあったのですが、現在の菊正宗酒造株式会社や白鶴酒造株式会社などの大手の酒造会社で相次いで採用され、それらの実績が不安を払拭していきました。今では当たり前のように造っていますが、このように知恵を出し合った改善が今の会社の基礎を築き上げていったのではないでしょうか。その後、グラスライニング製醸造用タンクの販売は海外にも拡大し、1959年(昭和34年)には、台湾向けの6000リッター酒タンク250本を輸出しました。 また、当社が酒タンク用に自社で開発したフリット(釉薬)を使用してグラスライニング製に転換したことは、日本の酒造業界にとって画期的なことでもあり、当社のグラスライニング製酒タンクは、1958年(昭和33年)頃にはほぼ酒造業界全体に行きわたりました。 |

酒タンクの出荷風景 |

ビール業界から相次いで大量受注 |

|

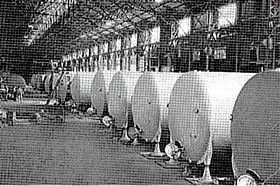

次にグラスライニング製ビールタンクの話をします。ビール業界からの醸造タンクの大量受注は、神鋼フアウドラーの発展の基盤をつくったといっても過言ではありません。従来のビール業界では木製あるいは鉄製のタンクにドイツから輸入した樹脂を塗って使用をしていました。しかし、保守管理に非常に手間がかかることから、グラスライニング製ビールタンクの採用が懸案となっていました。内面が清潔で清掃も簡単なグラスライニング製は、米国の大手ビールメーカーなどではすでに実用化されていて、日本の各メーカーもその情報を入手しており、グラスライニング製のタンクが非常に優れていると認められていたからです。当社の設立によって、その国産が可能になったことを知ったビールメーカーは1955年(昭和30年)9月のビールの大幅な生産増加決定を機に、本格的な導入を開始しました。 神戸製鋼所および米国フアウドラー社の強力な後押しもあって、麒麟麦酒株式会社から正式にグラスライニング製ビール貯蔵タンク125本の受注が決定しました。このことが、我が国ビール業界への初めてのグラスライニング製タンクの大量納入でありました。続いて1958年から1961年に朝日麦酒株式会社(現アサヒビール株式会社)、1959年、1960年には日本麦酒株式会社(現サッポロビール株式会社)から大量の受注を得ることになります。このビールタンクの受注が殺到したこともあって、酒タンクの受注を一時セーブしなければならないほどでありました。 |

工場内で出荷を待つ模型ビールタンク (3万6000リッター) |

化学工業の興隆・発展に貢献 脚光を浴びる |

| 神鋼フアウドラーの設立前後、化工機部門は1954年(昭和29年)からの不況の影響もあって、生産は伸び悩んでいました。しかし同年4月、呉羽化成株式会社(現呉羽化学工業株式会社)から塩化ビニリデン用グラスライニング製機器、続いて12月には帝国人造絹糸株式会社(現帝人株式会社)から3万リッターアセトン貯蔵と、樹脂および合成繊維関係機器を相次いで受注できたことは、将来の飛躍への期待を抱かせるものでありました。1955年(昭和30年)になると当社の化工機をめぐる環境はにわかに好転します。化学工業界の設備投資が多くなり、塩化ビニール製造用として当社製の1万4000リッターグラスライニング製重合機が次々と採用されはじめたのであります。その後、数次にわたる新・増設が行われ、大量生産体制へ進展していくが、当社の重合機はプラントの心臓部の機器として爆発的な売れ行きを見せました。 化学工業界の設備投資はさらに高まり、合成樹脂の重合機をはじめ、石油化学工業の各分野においてもグラスライニング製機器が次第に大きな比重を占めるようになりました。これら石油化学工業界におけるグラスライニング製機器の需要の増大に伴い、神鋼フアウドラーは一大飛躍を成し遂げ、この年、従来から実績をもつ医薬品や染料用反応機も好調で、全社の売上高が初めて10億円を突破しました。 |

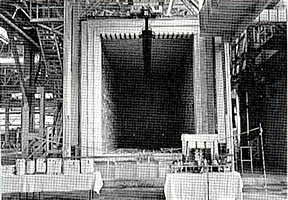

世界最大の超大型電気焼成炉「8号炉」完成 |

| グラスライニング機器の需要増に伴って、生産設備の増強も次々と行われていきました。1955年(昭和30年)の1号炉完成後、1959年(昭和34年)8月には2号炉、1960年(昭和35年)8月には6号炉と次々と炉の増設を重ね、そして1963年(昭和38年)8月、創立9周年記念日には世界最大の箱型超大型電気焼成炉8号炉の火入れ式が行われました。ドイツ・フアウドラー社からも多大の協力を受け、容量は反応機で5万リッター、タンクで10万リッター、重量で缶体25トンのものまでの焼成が可能で、全自動遠隔制御機能を備えました。主要な電機部品類、炉を構築する耐熱煉瓦などは輸入されたものが用いられ、焼成は上から吊り下げる「吊り焼き方式」が採用されたため、台車などを使う必要がなく、かつ特殊な耐熱煉瓦採用で消費電力の節減を実現しました。また電気焼成なので炉内に燃焼ガスが生じることなく、温度調整も自在であることから、製品の品質向上が図られました。さらに、一度に数台の焼成が可能になり、大幅な合理化をもたらすことが出来ました。 |

8号炉の内部 |

一度に多数の焼成を行う マルチファイアリング方式 |

「エメラルドアパラタス?が作れないか」 |

| このように、グラスライニングのトップメーカーとして躍進していった当社は、当時では予測もしていなかった対ソ連への輸出に踏み切ることになりました。1959年(昭和34年)年初めのある日、神鋼フアウドラーの東京営業所に、あるソ連貿易専門商社の幹部が訪れ、「当社のモスクワ駐在員からの手紙に、ソ連の技術機械輸入公団から“エナメルドアパラタス”というものが日本で作れないかという問い合わせがあった。どんなものか全然わからないので通産省へ問い合わせたところ、神鋼フアウドラーへ行ってみろと言われたので訪ねてきた」という。その“エナメルドアパラタス”というのは、グラスライニング製の反応機のことでありました。そこで早速、その商社を介してソ連と何回かやりとりをした結果、正式な引き合いを受け、見積もりを提出したところ、すぐモスクワへ技術者を送ってほしいということになりました。 その後、1960年になると8月から9月にかけてモスクワのソコルニキ公園で第1回日本工業界が開かれることになり、3500リッターの反応機を出展することにしました。この年初めてグラスライニング製反応機が日ソ貿易協定に掲げられたことから、他に灘琺瑯、池袋琺瑯、旭工機などのグラスライニングメーカーもそれぞれ出品しました。この展示期間中、我が国の他のグラスライニングメーカーの説明員は、展示品の説明や会場での対応に終始していましたが、神鋼フアウドラーだけはソ連の技術機械輸入公団(テフマシインポルト)と合成ゴム工場建設のための大量のグラスライニング製機器について12〜13回の商談を重ね、ついに工業界の最終日になって合意に達し、170万ドル(当時約6億円)の大量受注に成功しました。その後、しばらく続いたこのソ連への大量輸出は、設立間もない会社の財務的基盤を堅固にした要素の一つでもありました。しかし、当時の社会情勢などを考えると、アメリカとの合併会社である神鋼フアウドラーがソ連の輸出を決断するには相当の決断があったことと思います。 |

|

|

| ソ連向けグラスライニング製重合機の組立作業(写真左)と神戸港での船積み風景(写真右) |

「技術の神鋼フアウドラー」として石油化学 |

| 1960年代の我が国の石油化学工業は、我が国を代表するグループ系の企業が一斉に参入し、短期間に目覚ましい成長発展を遂げ、増設に次ぐ増設の時代でありました。目まぐるしいほどの技術革新のなか、「量の拡大」そのものでありながらも、プロセスの改良改善に伴う厳しい課題の解決が機器メーカーに求められていました。これに対応してグラスライニングを主要営業品目とした神鋼フアウドラーは、石油化学工業の心臓部ともいえる重合機の注文が集中し、工場は消化しきれない仕事量にうれしい悲鳴を上げる日が続きました。 しかし、その一方、顧客から次々と要求されるさまざまな課題に対し、化工機部門の営業、技術、製造等すべての関係者が果敢に挑戦し、難問を次々と解決していった時代でもありました。この時期の独自の技術開発の主要な点は、重合機に関する材料・撹拌翼・撹拌軸・伝動装置などの設計・製作について多岐にわたるものでありました。この時代の技術の積み重ねが現在のプロセス機器事業部に脈々と受け継がれているわけです。 そして、1963年頃から塩ビ業界が設備増強・大型化の時代に入り、顧客から増設ごとにスケールアップの要求が高まって、技術陣の果敢な挑戦が続きました。また、優れた重合物の付着物防止剤の開発もあって、顧客のニーズによって、グラスライニング製とステンレスクラッド鋼製のいずれの重合機もオファーできる体制で塩ビ設備の増強・大型化に臨みました。その結果、1965年頃から1970年頃までのわずか6年ほどで1万4000リッター〜6万リッターのグラスライニング製またはステンレスクラッド鋼製の下部撹拌式塩ビ重合機約200基を納入することになり、下部撹拌が塩ビ重合機の約50%のシェアを占めるまでに至りました。 |

8号炉の合理化により |

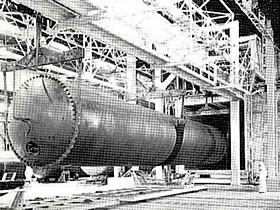

| 8号炉は、1963年(昭和38年)7月、高度成長期のなかで建設された世界最大級の電気焼成炉でありました。以来、化学工業や食品工業界向けの化工機やタンクの製造に大きく貢献してきましたが、その後、産業界では設備の集約化や省力化指向によって機器の容量の大型化は進み、性能面でのニーズも多様化してきました。グラスライニング製機器は、焼成炉内でグラスを800〜900℃の高温で缶体に焼き付けるための、製品のサイズや形状は焼成炉の大きさに制約されます。そこで、8号炉でも焼成できない大容量の機器や多様化する機器のニーズに応え、また少人数での運転が可能なように、1976年より設備合理化委員会において、能力倍増工事、合理化工事を行うことが検討されました。第1次オイルショック以降の化工機の需要減が続き、経営基盤の要である化工機の衰退も予想される事態にありましたが、わが国の基幹産業の一つとしての化学工業の将来性から考えて、8号炉の合理化はぜひとも行う必要があると判断し、同時にその能力倍増計画を作成しました。 1979年11月、より大型の機器の焼成を可能とすること、グラスライニング製品の品質向上、省エネルギーの3点を目標として、8号炉合理化プロジェクトが発足しました。品質向上と省エネルギーのために炉を蓄熱型から非蓄熱型に変更し、炉の内張りを煉瓦からセラミックファイバーに切り替え、またマイクロコンピューターによる全自動制御システムを導入して、炉内の温度コントロールが正確に行えるようにしました。従来の熟練技能に頼った焼成から、きめ細かい温度管理による焼成方法の変化は、これまでの複雑な形状の部分に現れるヘアーラインを一掃し、ライニング技術の向上とともに品質の向上安定に大いに貢献しました。 さらに、機器の大型化への対策としては8号炉とまったく同一形状、同一サイズの移動式新炉を8号炉のすぐ隣に新設しました。新炉の建設は、8号炉に入らないような超大型機器を焼成する際には、8号炉と接続して一体化させ、二つの炉にまたがって焼成できるようにしたため、焼成可能最大容量は25万リッターとなり、従来の設備能力の2倍以上になりました。こうして翌年6月、8号炉の能力倍増計画合理化工事が完了しました。新しくなった8号炉はその性能の高さと省エネルギー効果が高く評価され、1982年に「8号焼成炉の合理化と超大型グラスライニング製造技術の確立 あわせて高級特殊機器と省エネへの指向」に対し、神戸製鋼グループのノーベル賞とも言われる第23回田宮賞の金賞が授与されました。 |

ドッキングされた炉で焼成された20万リッタービールタンク |

「神鋼フアウドラー」から「神鋼パンテツク」へ、 |

| 神戸製鋼時代に培ったほうろう技術をベースに、グラスライニング機器の専門メーカーとしてスタートした神鋼フアウドラーも、その後の化学工業界からのニーズにより、ステンレスなどの耐食金属製の化学機器など幅広い化工機メーカーとして製品メニューを拡大していきました。とくに大型のステンレス製反応器を生産するために1976年には現在の播磨製作所が操業を開始し、神戸工場でのグラスライニング機器と併せて二大拠点による生産体制をとることになりました。1989年には、社名を「神鋼フアウドラー」から「神鋼パンテツク」へと変更し、1992年には、生産部門の全てを播磨製作所に集約し、現在に至っています。 1970年代のピーク時には、化工機の工場部門で数百名の人達が働いていたと聞きますが、現在では徹底した合理化とアウトソーシングされた製品もあるなどして、100名弱で生産を行うようになりました。1946年の戦後の復興期から神戸製鋼所琺瑯部時代を経て、現在に受け継がれてきた当社のグラスライニング製造技術は、21世紀に入った現在も、日本一、世界一の製品として活躍を続けています。 本日は、その歴史についてお話しさせて頂きましたが、この「プロジェクト播磨」では、当社のグラスライニング製品がどんな分野で活躍してきたのか、またこれからどんな分野での活躍が期待されるのかなどについて、メンバーと一緒に調べていきたいと考えています。 多くの先輩達が、汗をかき、誇りを持って取り組んできたグラスライニング製品の生産。その歴史を知ることが未来への原動力になると私は確信しています。本日はご静聴ありがとうございました。 |

| 以上 |

当社創業のビジネスであるグラスライニング製品を はじめとしたプロセス機器の生産拠点「播磨製作所」 |

|