| バイオマス資源化の 取り組み

|

|

| はじめに |

| 本日は休日にもかかわらずジャンプアップセミナーに参加していただきまして有り難うございます。本セミナーは入社3年目を迎えた若手社員の皆さんに当社の新しい製品を理解していただこうということで企画されたもので、今年で3年目になります。本日は当社にとりましては新しい事業領域になります「バイオマス資源化」の取り組みにつきまして、食品廃棄物のメタン発酵プロセス「PAMEDIS(パメディス)」を中心にできるだけ分かりやすく説明したいと思います。 |

| バイオマス資源化事業を 事業拡大の柱に |

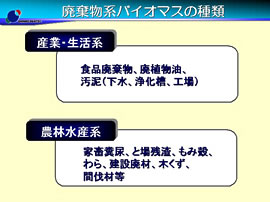

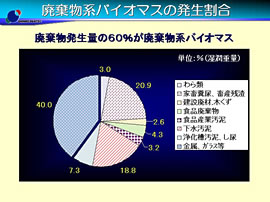

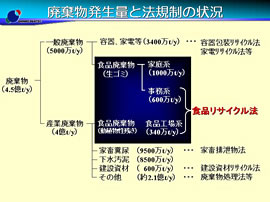

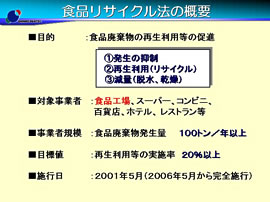

| (1)バイオマスとは? 最近、「バイオマス」という言葉をよく耳にしますが、どういう意味かご存知ですか? バイオは「生物」、マスは「モノ」という意味ですので、合わせるとバイオマスは「生物由来のモノ(資源)の総称」ということになります。もう少し分かりやすく言いますと、生ごみなどの食品廃棄物、家畜糞尿、建設廃棄物や木質系廃棄物などがバイオマスということになります。バイオマスは廃棄物として発生する「廃棄物系バイオマス」と資源化を意図して作られる「作物系バイオマス」に分けることができますが、当社が資源化の対象としているのは前者の「廃棄物系バイオマス」です。 (2)焼却・埋立・廃棄処理から資源化処理へ 廃棄物系バイオマスの発生量がどれくらいかと言いますと、年間約1億8000万トンで廃棄物総量(約3億トン)の約60%にあたります。これらの廃棄物系バイオマスがどのように処理されているかと言いますと、そのほとんどが焼却・埋立・廃棄処理されていまして、資源として有効利用されていません。それどころか焼却処理ではダイオキシンの発生や炭酸ガスの排出による地球温暖化の問題、埋立処理では最終処分場の確保の問題、廃棄処理では地下水汚染(主に家畜糞尿)の問題が顕在化して社会問題になっています。 このような問題を解決するために、国が法規制をつくって廃棄物系バイオマスを資源化しようという動きが出てきました。例えば、食品廃棄物を対象とした食品リサイクル法や家畜糞尿を対象とした家畜排せつ物法がすでに施行されています。食品リサイクル法についてもう少し説明しますと、年間100t以上の食品廃棄物を排出している事業者(食品工場、スーパー等)は2006年5月から食品廃棄物を20%以上リサイクルすることが義務付けられます。食品リサイクル法は2001年に施行されていますが、現在、猶予期間中になっていまして、関連事業者はリサイクル設備の導入に向けて、より安価で効率的な資源化方法を検討しているところです。 (3)バイオマス資源化事業を事業拡大の柱に 廃棄物系バイオマスに関連した規制ができるということは、別の視点から見れば、大きなビジネスチャンスになるということを意味します。廃棄物系バイオマスの資源化は当社にとっては新しい事業領域になりますが、先ほどの発生量から試算して非常に大きなマーケットが期待できます。会社の期待も大きくて、「バイオマス事業を新たな柱の1つに育て、06年度には50億円規模の売り上げを目指す」という新聞記事が先日発表されました。後で説明しますが、廃棄物系バイオマスの1つであります食品廃棄物のメタン発酵設備の1号機を生活協同組合コープこうべ六甲アイランド食品工場殿より受注しています。1号機受注をきっかけに売り上げをどんどん伸ばしていきたいと思っています。 |

|

|

|

|

| バイオマスの資源化技術の主役 「メタン発酵」 |

(1)メタン発酵の位置づけ

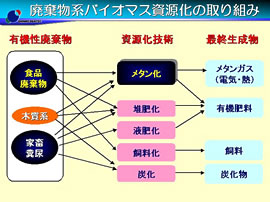

(2)メタン発酵を中心とした当社の資源化メニュー  当社の廃棄物系バイオマス資源化のメニューを説明します。処理対象としましては、食品廃棄物と家畜糞尿に一部の木質系廃棄物も視野に入れています。資源化技術の中心は先ほどから説明していますようにメタン発酵です。堆肥化、液肥化、飼料化もバイオマスの種類や発生場所によっては使用するケースもありますので、メタン発酵に加えてメニュー化しています。1号機となりました生活協同組合コープこうべ六甲アイランド食品工場殿向けの設備ではメタン発酵と飼料化の両方の技術が採用されています。 当社の廃棄物系バイオマス資源化のメニューを説明します。処理対象としましては、食品廃棄物と家畜糞尿に一部の木質系廃棄物も視野に入れています。資源化技術の中心は先ほどから説明していますようにメタン発酵です。堆肥化、液肥化、飼料化もバイオマスの種類や発生場所によっては使用するケースもありますので、メタン発酵に加えてメニュー化しています。1号機となりました生活協同組合コープこうべ六甲アイランド食品工場殿向けの設備ではメタン発酵と飼料化の両方の技術が採用されています。(3)メタン発酵技術の取組状況  当社のメタン発酵技術としましては、食品廃棄物用の「PAMEDIS」と家畜糞尿用の「BIGADAN(ビガダン)」の2種類があります。どちらも海外からの導入技術で技術的には似ているのですが、民需向けと官需向けで使い分けをしています。「BIGADAN」の方は現在実証実験を行っていますので、またの機会に説明したいと思います。 当社のメタン発酵技術としましては、食品廃棄物用の「PAMEDIS」と家畜糞尿用の「BIGADAN(ビガダン)」の2種類があります。どちらも海外からの導入技術で技術的には似ているのですが、民需向けと官需向けで使い分けをしています。「BIGADAN」の方は現在実証実験を行っていますので、またの機会に説明したいと思います。本日説明します「PAMEDIS」は、2001年2月にメタン発酵の普及が進んでいるドイツのBTN社から技術導入しました。その後、固形残渣の消滅が可能な新しいメタン発酵プロセスを提案して、NEDO(新エネルギー・産業技術総合開発機構)の助成金事業に採択されました。2001年9月から生活協同組合コープこうべ六甲アイランド食品工場殿にて実証実験を行いました。その成果が認められて1号機の受注となったわけです。現在工事が進められていまして、2003年の11月中旬から稼働する予定です。 それでは、この後実証実験の内容と受注設備(1号機)の計画概要を説明したいと思います。 |

| 新しいメタン発酵技術「PAMEDIS」 の提案と実証実験 |

|

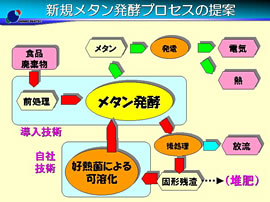

(1)従来技術の問題点と新しいメタン発酵技術の提案

(4)成果 |

|

|

| 受注設備(1号機)の概要 |

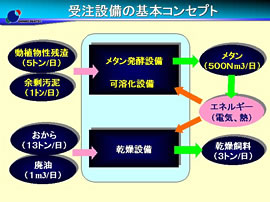

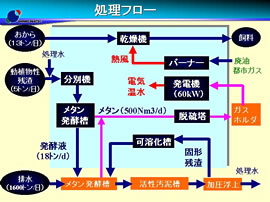

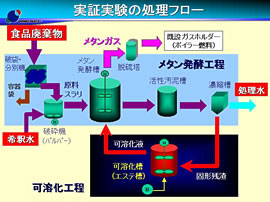

| (1)基本コンセプトと処理フロー 生活協同組合コープこうべ六甲アイランド食品工場殿より1号機として受注しました食品廃棄物処理設備(2003年11月中旬より稼働予定)の基本コンセプトと処理フローを説明します。 六甲アイランド食品工場では豆腐、パン、麺など500品目以上のオリジナル商品が生産されています。生産活動に伴いまして、製造ロス、おから、廃油、排水汚泥など1日約20tの廃棄物が発生しますが、その大部分が焼却・埋立処理されています。 廃棄物のうち、豆腐、パン、麺などの製造ロス(5ton/日)は成分変動が大きいため、リサイクル製品とするよりメタン発酵させてエネルギーを回収する方が得策と考えてPAMEDISを適用しました。メタン発酵液は当社が納めた既設の廃水処理設備(PANBIC-FとPABIO MOVER)を有効利用して処理し、さらに、発生する固形残渣(排水汚泥を含む)を好熱菌で可溶化(エステ)処理することでメタン回収率の向上と固形残渣の消滅を可能にしています。得られたメタンは発電機の燃料として使用することで電気に転換し、これを設備の駆動に使用します。 一方、おから(13ton/日)は乾燥処理により含水率の低い乾燥おからに変えて、これを家畜の飼料として販売することにしました。以前よりおからの飼料化は検討されていますが、量の確保や品質保証の問題で、近年は採用されるケースは少なくなっていました。今回は、単一工場から約400ton/月のおからが安定して発生することと、非遺伝子組換原料を使用していて付加価値が高いという理由から乾燥設備の導入に踏み切りました。さらに、食用廃油を乾燥設備の熱源に利用することで燃料費の削減を行っています。

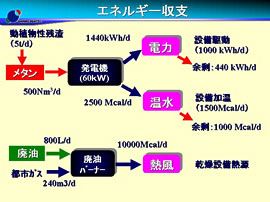

(2)エネルギー収支  メタン発酵により発生するメタンを燃料として発電することにより電力と温水を回収(コジェネレーション)することができます。得られた電力は設備(PAMEDIS、乾燥設備)の駆動に使用でき、さらに余剰の電力が発生することになります。温水も設備(メタン発酵槽、可溶化槽)の加温に使用でき、さらに余剰の温水が発生することになります。一方、乾燥設備の熱源には食用廃油を使用しますが、これだけでは熱量が不足するため、外部より都市ガスを供給します。最終的に外部からのエネルギー供給のない、すなわち、エネルギー自立型の設備にすることはできませんでしたが、外部からのエネルギー供給が少ない省エネ型の食品廃棄物処理設備であるといえます。 メタン発酵により発生するメタンを燃料として発電することにより電力と温水を回収(コジェネレーション)することができます。得られた電力は設備(PAMEDIS、乾燥設備)の駆動に使用でき、さらに余剰の電力が発生することになります。温水も設備(メタン発酵槽、可溶化槽)の加温に使用でき、さらに余剰の温水が発生することになります。一方、乾燥設備の熱源には食用廃油を使用しますが、これだけでは熱量が不足するため、外部より都市ガスを供給します。最終的に外部からのエネルギー供給のない、すなわち、エネルギー自立型の設備にすることはできませんでしたが、外部からのエネルギー供給が少ない省エネ型の食品廃棄物処理設備であるといえます。本設備は有価物回収や固形残渣消滅などの新規性が認められ、農林水産省の「食品リサイクルモデル整備事業」に兵庫県内で初めて認定されました。県内に限らず全国的にも注目される設備になると期待しています。 |

| 今後の展開 |

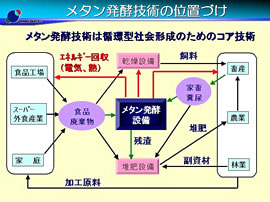

(1)メタン発酵技術の位置づけ 食品産業界と畜産、農業、林業の間で循環型社会を形成していくには、堆肥化や飼料化だけでは限界があります。やはり、メタン発酵が中心になってバイオマスをエネルギーに転換するのが今後の主流になると思います。かといってバイオマスの全量をメタン発酵するのは無理ですので、一部を飼料化や肥料化等のマテリアルリサイクルに回していくことも必要だと思います。いずれにしても、循環型社会形成のためにはメタン発酵技術がコア技術にならないと達成の道のりは険しいと思います。 食品産業界と畜産、農業、林業の間で循環型社会を形成していくには、堆肥化や飼料化だけでは限界があります。やはり、メタン発酵が中心になってバイオマスをエネルギーに転換するのが今後の主流になると思います。かといってバイオマスの全量をメタン発酵するのは無理ですので、一部を飼料化や肥料化等のマテリアルリサイクルに回していくことも必要だと思います。いずれにしても、循環型社会形成のためにはメタン発酵技術がコア技術にならないと達成の道のりは険しいと思います。

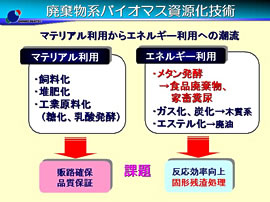

(2)今後の展開 本年10月から当社と神戸製鋼所の環境部門が統合し、(株)神鋼環境ソリューションとしてスタートします。当社は水処理から派生したメタン発酵技術や乾燥・堆肥化技術を保有しています。一方、神戸製鋼所は焼却技術から派生したガス化技術やメタン発酵技術を保有しています。一部重複している技術もありますが、統合後はそれぞれの強みを生かし、また不足する技術を補完し合うことで、これまで以上に顧客ニーズに対応したソリューション技術を提案していけると思います。担当者の一人として、バイオマス資源化事業の拡大に貢献していきたいと思っています。 |

|

|

先ほども説明しましたが、従来のメタン発酵技術の問題点は、メタン発酵および後処理(活性汚泥処理)から発生する固形残渣の処理にあります。現在、固形残渣の堆肥化等への検討が進められていますが、農地への施肥の許容量から安定した供給先を確保することは非常に困難であり、固形残渣の処理がメタン発酵技術の普及を図る上でのカギになると考えられています。このような背景のもと、当社は好熱菌による固形残渣の可溶化技術(好熱菌の分泌酵素による固形残渣の可溶化技術)を利用したメタン発酵プロセスを新たに開発しまして、NEDO(新エネルギー・産業技術総合開発機構)の平成12年度地球環境保全技術開発費補助事業助成金を受けて実証実験を行いました。その成果の一部を紹介します。

先ほども説明しましたが、従来のメタン発酵技術の問題点は、メタン発酵および後処理(活性汚泥処理)から発生する固形残渣の処理にあります。現在、固形残渣の堆肥化等への検討が進められていますが、農地への施肥の許容量から安定した供給先を確保することは非常に困難であり、固形残渣の処理がメタン発酵技術の普及を図る上でのカギになると考えられています。このような背景のもと、当社は好熱菌による固形残渣の可溶化技術(好熱菌の分泌酵素による固形残渣の可溶化技術)を利用したメタン発酵プロセスを新たに開発しまして、NEDO(新エネルギー・産業技術総合開発機構)の平成12年度地球環境保全技術開発費補助事業助成金を受けて実証実験を行いました。その成果の一部を紹介します。